Peças sobressalentes da motoniveladora XCMG Liugong do eixo do acionador

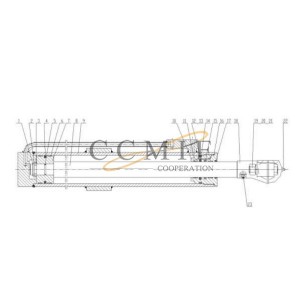

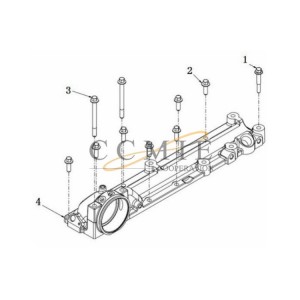

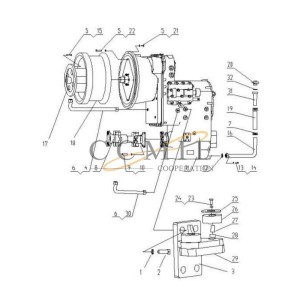

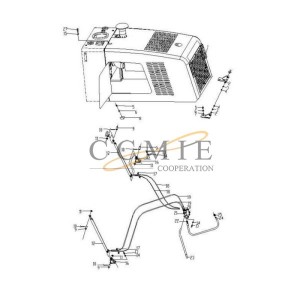

Eixo de acionamento

Como existem muitos tipos de peças de reposição, não podemos exibi-las todas no site. Sinta-se à vontade para entrar em contato conosco para obter informações específicas.

Vantagem

1. Fornecemos produtos originais e de reposição para você

2. Do fabricante ao cliente diretamente, economizando seu custo

3. Estoque estável para peças normais

4. No prazo de entrega, com custos de envio competitivos

5. Profissional e pontual após o serviço

Embalagem

Caixas de papelão, ou conforme solicitação do cliente.

descrição

O eixo motor é uma das peças-chave da parte motriz do chassi de máquinas de construção. Está sujeito a flexões complexas, cargas de torção e grandes cargas de impacto durante o uso, o que exige que o semi-eixo tenha alta resistência à fadiga, dureza e boa resistência ao desgaste. A vida útil do semi-eixo não é afetada apenas pelo plano e pela seleção do material na fase de projeto do processo do produto, mas também o processo de produção do forjamento e o controle de qualidade das peças forjadas também são muito importantes.

Análise da qualidade do processo e medidas de controle no processo de produção

1 Processo de corte

A qualidade do blanking afetará a qualidade dos blanks de forjamento livre subsequentes e até mesmo do forjamento em matriz. Os principais defeitos no processo de apagamento são os seguintes.

1) O comprimento está fora da tolerância. O comprimento do blank é muito longo ou muito curto, muito longo pode fazer com que os forjados tenham tamanho excessivamente positivo e resíduos de materiais, e muito curto pode fazer com que os forjados fiquem insatisfeitos ou pequenos em tamanho. O motivo pode ser que o defletor de posicionamento esteja configurado incorretamente ou que o defletor de posicionamento esteja solto ou impreciso durante o processo de apagamento.

2) A inclinação da face final é grande. Uma grande inclinação da superfície final significa que a inclinação da superfície final da peça bruta em relação ao eixo longitudinal excede o valor permitido especificado. Quando a inclinação da face final é muito grande, podem formar-se dobras durante o processo de forjamento. O motivo pode ser que a barra não está fixada durante o corte, ou a ponta do dente da lâmina da serra de fita está anormalmente desgastada, ou a tensão da lâmina da serra de fita é muito pequena, o braço guia da máquina de serra de fita não está no mesmo linha horizontal e assim por diante.

3) Rebarba na face final. Ao serrar material de barra, geralmente aparecem rebarbas na ruptura final. Peças em bruto com rebarbas podem causar superaquecimento local e queima excessiva quando aquecidas e são fáceis de dobrar e rachar durante o forjamento. Um dos motivos é que a lâmina da serra está envelhecendo, ou os dentes da serra estão gastos, não são afiados o suficiente, ou a lâmina da serra está com os dentes quebrados; a segunda é que a velocidade da linha da lâmina de serra não está ajustada corretamente. Geralmente, a nova lâmina de serra pode ser mais rápida e a lâmina de serra antiga é mais lenta.

4) Rachaduras na face final. Quando a dureza do material é irregular e a segregação do material é grave, é fácil produzir rachaduras nas extremidades. Para peças brutas com rachaduras nas extremidades, as rachaduras se expandirão ainda mais durante o forjamento.

Para garantir a qualidade do blanking, as seguintes medidas preventivas de controle foram tomadas durante o processo de produção: antes do blanking, verifique a marca do material, especificação, quantidade e número do forno de fundição (lote) de acordo com os regulamentos do processo e cartões de processo . E verifique a qualidade da superfície das barras de aço redondas; o blanking é realizado em lotes de acordo com o número de forjamento, marca do material, especificação e número do forno de fusão (lote), e o número de blanks é indicado no cartão de rastreamento de circulação para evitar a mistura de materiais estranhos; Ao cortar o material, o sistema de “primeira inspeção”, “autoinspeção” e “inspeção de patrulha” deve ser rigorosamente implementado. A tolerância dimensional, inclinação final e rebarba final da peça bruta devem ser inspecionadas frequentemente de acordo com os requisitos do processo, e a inspeção é qualificada e o status do produto é marcado. A ordem pode ser alterada posteriormente; durante o processo de blanking, caso os blanks apresentem dobras, cicatrizes, rachaduras nas extremidades e outros defeitos visíveis, devem ser comunicados ao inspetor ou aos técnicos para descarte a tempo; o local de obturação deve ser mantido limpo, com diferentes classes de materiais e número do forno de fundição (lote), especificações e dimensões devem ser colocadas separadamente e claramente marcadas para evitar mistura. Caso a substituição de material seja necessária, os procedimentos de aprovação para substituição de material deverão ser rigorosamente seguidos, e os materiais só poderão ser descarregados após aprovação.

2 Processo de aquecimento.

O processo de produção do semi-eixo é aquecido por dois fogos, o tarugo de forjamento livre é aquecido por um forno a gás e o forjamento da matriz é aquecido por um forno elétrico de indução, de modo que o controle preventivo da sequência de aquecimento é mais complicado e mais difícil; para garantir a qualidade do aquecimento, formulamos as seguintes especificações de qualidade:

Quando o fogão a gás é aquecido, não é permitido carregar diretamente o material na zona de alta temperatura, e não é permitido borrifar a chama diretamente na superfície da peça bruta; ao aquecer em forno elétrico, a superfície da peça bruta não deve estar contaminada com óleo. As especificações de aquecimento devem ser implementadas de acordo com os requisitos dos regulamentos de processo de forjamento correspondentes, e a temperatura de aquecimento de 5 a 10 peças em bruto deve ser totalmente verificada antes da mudança para provar que os parâmetros de aquecimento são estáveis e confiáveis. O tarugo não pode ser forjado no prazo devido a problemas de equipamentos e ferramentas. Pode ser processado por resfriamento ou fora do forno. O boleto empurrado deve ser marcado e armazenado separadamente; o tarugo pode ser aquecido repetidamente, mas o número de aquecimento não pode exceder 3 vezes. A temperatura do material quando o blank é aquecido deve ser monitorada em tempo real ou regularmente com termômetro infravermelho, e o registro do aquecimento deve ser feito.

3 Processo de fabricação de tarugos.

Defeitos comuns durante a fabricação de tarugos incluem diâmetro ou comprimento excessivo da haste intermediária do tarugo, marcas de martelo na superfície e transições de passo inadequadas. Se o diâmetro da haste for muito positivo, será difícil colocá-la na cavidade durante o forjamento. Se a haste for pequena e negativa, a coaxialidade do forjamento pode ser muito baixa devido à grande folga da haste durante o forjamento; marcas de martelo na superfície e transição de passo deficiente podem ser possíveis. Levar a buracos ou dobras na superfície do forjamento final.

4 Processo de forjamento e corte de matrizes.

Os principais defeitos no processo de forjamento de semi-eixo incluem dobramento, enchimento insuficiente, subpressão (não bater), desalinhamento e assim por diante.

1) Dobre. A dobra do semi-eixo é comum na face final do flange, ou no filete escalonado ou no meio do flange, e geralmente tem formato de arco ou mesmo semicircular. A formação da dobra está relacionada à qualidade da peça bruta ou intermediária, ao projeto, fabricação e lubrificação do molde, à fixação do molde e do martelo e à própria operação de forjamento. O dobramento geralmente pode ser observado a olho nu quando o forjamento está em estado de brasa, mas geralmente pode passar pela inspeção de partículas magnéticas no estágio posterior.

2) Parcialmente preenchido com insatisfação. A insatisfação parcial dos forjados do semi-eixo ocorre principalmente nos cantos redondos externos da haste ou flange, que se manifesta quando os cantos arredondados são muito grandes ou o tamanho não atende aos requisitos. A insatisfação levará à redução da tolerância de usinagem do forjamento e, quando for grave, o processamento será descartado. As razões para a insatisfação podem ser: o projeto do tarugo ou blank intermediário não é razoável, seu diâmetro ou comprimento não é qualificado; a temperatura de forjamento é baixa e a fluidez do metal é baixa; a lubrificação da matriz de forjamento é insuficiente; o acúmulo de incrustações de óxido na cavidade da matriz, etc.

3) Deslocamento. O desalinhamento é o deslocamento da metade superior do forjamento em relação à metade inferior ao longo da superfície de partição. O posicionamento incorreto afetará o posicionamento da usinagem, resultando em margem de usinagem local insuficiente. As razões podem ser: a distância entre a cabeça do martelo e o trilho-guia é muito grande; o design da lacuna de travamento da matriz de forjamento não é razoável; a instalação do molde não é boa.

5 Processo de corte.

O principal defeito de qualidade no processo de corte é a rebarba residual grande ou irregular. Rebarbas residuais grandes ou irregulares podem afetar o posicionamento e a fixação da usinagem. Além do aumento da tolerância de usinagem local, também causará desvio de usinagem, podendo até causar corte por corte intermitente. O motivo pode ser: o punção da matriz de corte, a folga da matriz não foi projetada corretamente ou a matriz está desgastada e envelhecida

Para prevenir os defeitos acima mencionados e garantir a qualidade dos forjados, formulamos e adotamos uma série de medidas de prevenção e controle: determinar o tamanho apropriado do blank ou intermediário através da revisão do projeto e verificação do processo; na fase de projeto e verificação do molde, exceto para o molde convencional Além do layout da cavidade, projeto da ponte e do silo, atenção especial foi dada aos filetes escalonados e lacunas de bloqueio para evitar dobras e deslocamentos incorretos, rigoroso controle de qualidade do processo de blanking, aquecimento e forjamento livre de tarugos e foco na superfície oblíqua do tarugo. Graus e rebarbas na face final, transição escalonada do tarugo intermediário, comprimento da haste e temperatura do material.

Nosso-armazém1

Embalar e enviar

- Elevador de lança aérea

- Caminhão basculante chinês

- Recicladora a frio

- Forro do britador de cone

- Elevador lateral do contêiner

- Peça da escavadeira Dadi

- Acessório varredor de empilhadeira

- Peças para escavadeira Hbxg

- Peças de motor Howo

- Bomba Hidráulica da Escavadeira Hyundai

- Peças para escavadeira Komatsu

- Eixo de engrenagem da escavadeira Komatsu

- Bomba Hidráulica da Escavadeira Komatsu Pc300-7

- Peças da escavadeira Liugong

- Peças sobressalentes da bomba de concreto Sany

- Peças sobressalentes para escavadeira Sany

- Peças de motor Shacman

- Eixo da embreagem da escavadeira Shantui

- Pino do eixo de conexão da escavadeira Shantui

- Eixo flexível de controle da escavadeira Shantui

- Eixo flexível da escavadeira Shantui

- Kit de reparo do cilindro de elevação da escavadeira Shantui

- Peças para escavadeira Shantui

- Eixo do carretel da escavadeira Shantui

- Eixo de engrenagem reversa da escavadeira Shantui

- Peças sobressalentes para escavadeiras Shantui

- Eixo de transmissão do guincho da escavadeira Shantui

- Parafuso Shantui Dozer

- Polia dianteira da escavadeira Shantui

- Kit de reparo do cilindro de inclinação Shantui Dozer

- Engrenagem cônica Shantui Sd16

- Lona de freio Shantui Sd16

- Conjunto de porta Shantui Sd16

- Anel de vedação Shantui Sd16

- Rolo de esteira Shantui Sd16

- Luva de rolamento Shantui Sd22

- Disco de fricção Shantui Sd22

- Rolo de esteira Shantui Sd32

- Peças de motor Sinotruk

- Caminhão de reboque

- Peças para escavadeira Xcmg

- Peças sobressalentes para escavadeiras Xcmg

- Fechadura Hidráulica Xcmg

- Transmissão Xcmg

- Peças de motor Yuchai